车厢板铝焊调试案例分享

铝车箱板调试记录

现场主要生产大货车的车箱板,车箱板的四周边框由人工下料,其他板材是直接采购的标准板材由人工拼装在下好料的四周边框内,因为是人工拼装定会存在误差(拼装缝隙在0.1~0.3),所以需要加装激光跟踪来矫正位置。这次主要任务是对标ABB机器人+福尼斯焊机+赛荣激光跟踪(两台),其焊接成型、成品率、效率不能比ABB差的太明显且要达到客户所提的要求。

一、现场配置:CRP20-06机器人+洛驰焊机+创想激光+7轴(13米)+8轴(2.5米)

一、现场配置:CRP20-06机器人+洛驰焊机+创想激光+7轴(13米)+8轴(2.5米)

CRP20-06机器人+洛驰焊机+创想激光+外部轴

二、客户来料:只有车箱板的四周边框是人工用半自动切割机切料,其它均为标准板材再由人工组装。

边框人工下料

边框人工下料

来料标准型材

来料标准型材

人工拼接

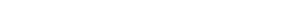

焊接产品大小板(1)

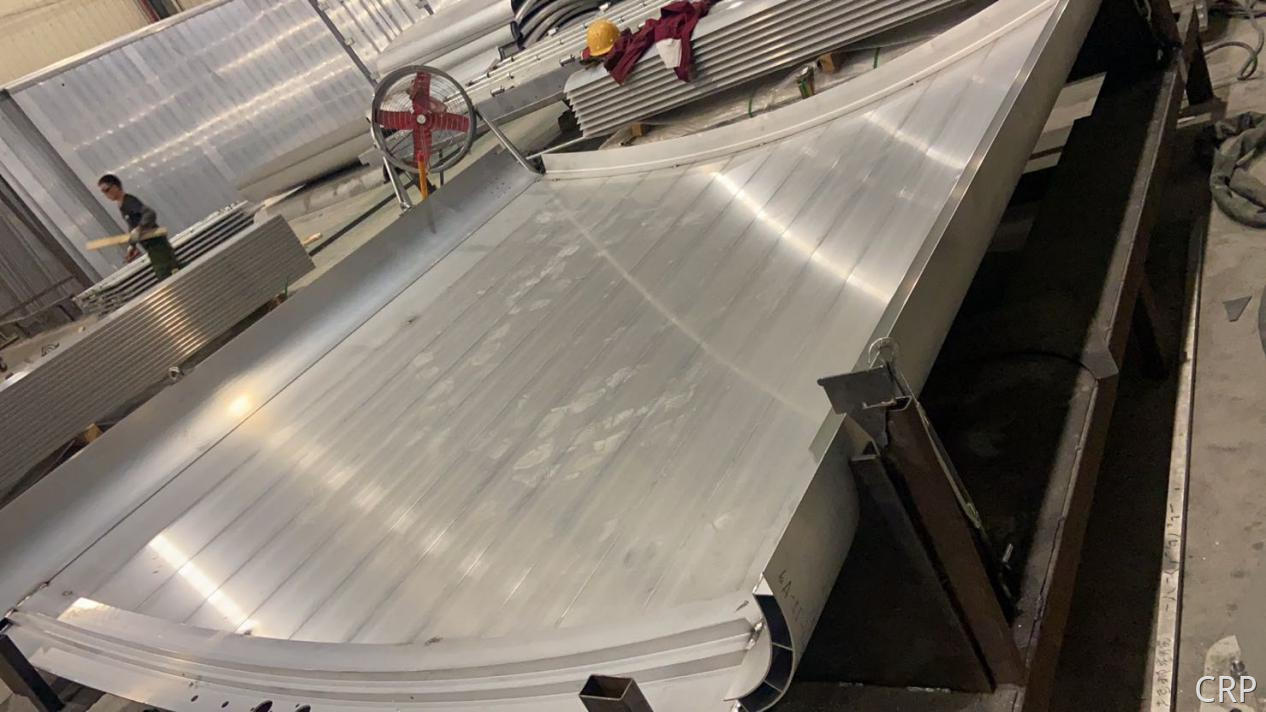

焊接产品外拱(2)

焊接产品内拱(3)

大小板工艺调试 :和客户沟通焊接的产品效率要快30公分的焊缝要在15s内完成,那么焊接速度至少要在20mm/s才能达到要求。而且焊缝高度不能超过1.5mm,宽度不能超过7mm。调试好后通过后期观察由于焊接速度很快所以对工件表面的清洁度及缝隙拼接容忍度要求相对较高,易出现焊接不稳定等现象。为保证稳定决定将焊接速度降到15mm/s,然后去ABB那边掐了下时间也是15mm/s,跟它保持一致即可,经后期大量生产只要激光稳定就不会出现问题。

正常焊接成型(20mm/s)

正常焊接成型(20mm/s)

非正常焊接成型(20mm/s)

降速后15mm/s成型

ABB焊接成型

ABB配置(福尼斯+赛荣)

外拱工艺调试:此款产品算是所有工件里面难度最大的一款虽然只焊两侧边。

难点1:工件由一块块标准板拼接而成,在焊接过程中遇到拼接的地方热量传输过不去导致成型有变化。(对应措施:在拼接的位置变一次电流增加热量。)

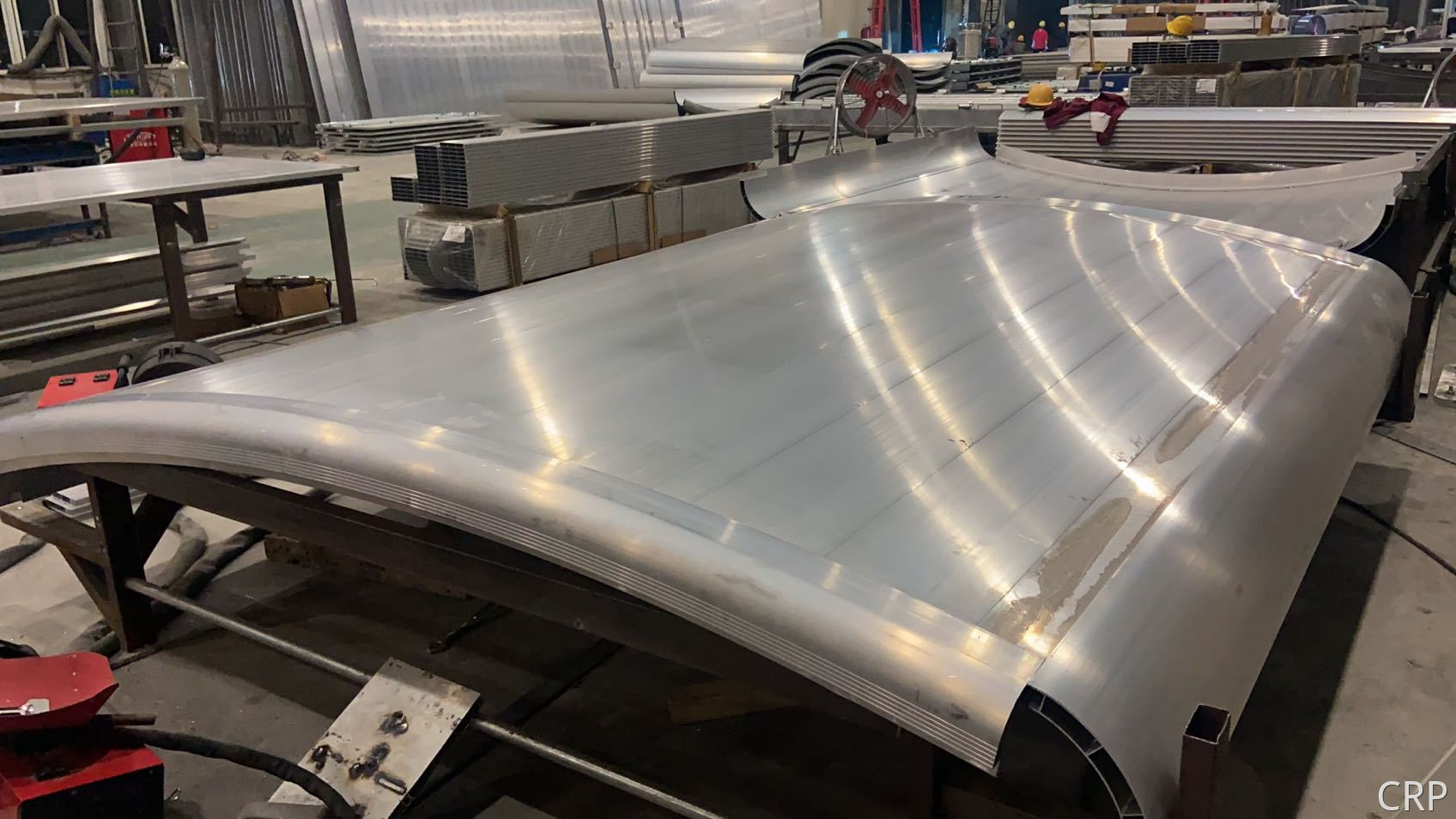

难点2:在焊接过程中标准型材截面会因为热量导致焊接变形“内凹”,材料发生变形缝隙变大就会出现一个洞填补不起来。(还在讨论是否能有其他方式去控制变形)

难点3:由于是人工在组装,所以板材的位置也会相对有些变化(估计误差在1公分以内),导致“难点一对应措施”在变电流时候的位置要么提前要么滞后。(与合作伙伴沟通跟终端客户提一些组装要求及建议人工组装的时候做一个简易工装卡位置至少保证误差不是太多)

外拱

板材容易变形的位置

焊接变形导致“内凹”

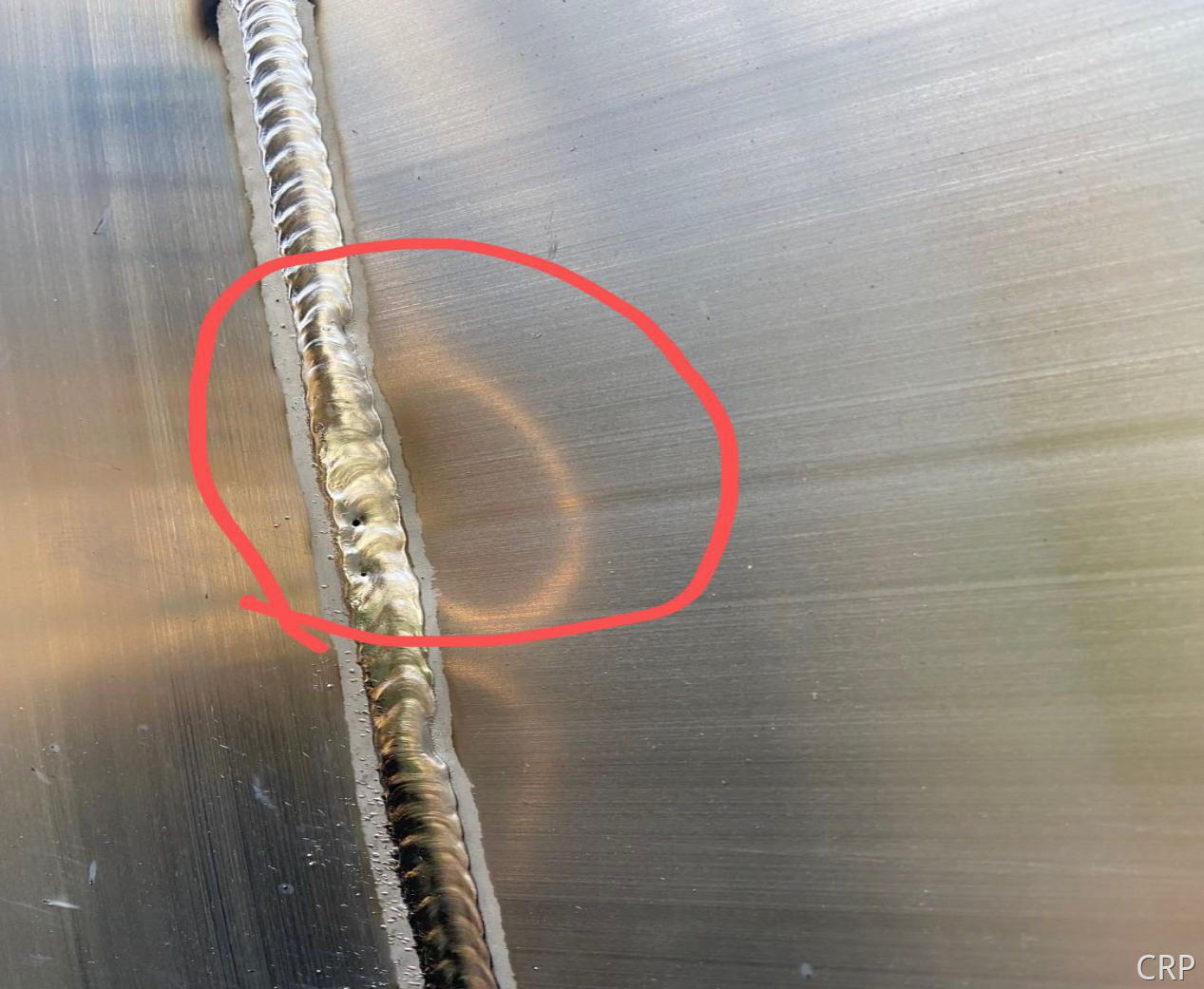

内拱工艺调试:内拱整个表面都需要焊接,两侧的焊接难度跟外拱一样,其他的焊接速度以及焊接成型要求都能保证。

内拱焊接